在實驗室中,我們最關注合成路線的總百分產率。但當合成路線被應用到工業生產時,我們就要考慮更多因素來判斷該合成路線的優劣。

我們亦可從摩爾數計算百分產率。

\(\begin{align*} \rm{百分產率} &= \frac{\rm{實際摩爾數} \times \rm{分子量}}{\rm{理論摩爾數} \times \rm{分子量}} \times 100 \% \\ &= \frac{\rm{實際摩爾數}}{\rm{理論摩爾數}} \times 100 \% \end{align*}\)

一般而言,有機化合物的合成百分產率很少能夠達到 \(100\%\)。大部分有機化合物的反應都的百分產率都不超過 \(70\%\),能夠超過 \(90\%\) 的已算是高效率的反應。

一般而言,當合成路線涉及的步驟數目愈多,總百分產率則愈低。

以下是總百分產率的計算機,輸入每個步驟的平均百分產率和步驟數目,觀察這些改變為總百分產率帶來多大的影響。

起始物料和試劑的價格要相對便宜,否則即使獲得總生成物,亦要面對巨額虧蝕。此外,起始物料和試劑的供應要充足和穩定。

例如維他命 \(\rm{C}\) 的年產量高達 \(11\) 萬噸,當中消耗大量的起始原料和試劑,因此供應充足且價格便宜的葡萄糖是理想的起始物料。

在常溫常壓下,大部分有機化學反應都只能緩慢進行,因此很多情況下需要加熱或回流加熱以提升反應速率。某些以氣體為反應物的反應(例如烯的加氫反應),更會以增加反應爐的壓力(即增加氣體反應物的濃度)來提升反應速率。但高溫反應意味著高耗能,大大增加燃料或電力成本;而興建高壓反應爐亦所費不菲。

可見,溫和的反應條件有利降低總生成物的生產成本。

把生成物從反應混合物中提純是一門艱深的學問,有時候甚至比設計合成路線更困難。特別是當反應生成多於一種生成物時,除了會浪費部分起始原料外,亦會為増加提純的難度。

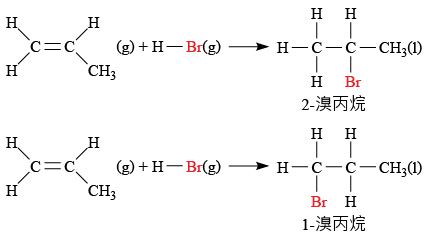

假設我們要大量生產 \(2-\)溴丙烷,丙烯與溴化氫的加成反應,生成 \(2-\)溴丙烷(主生成物)和 \(1-\)溴丙烷(副生成物),它們擁有相似的物理性質(不溶於水、相近的沸點),這些因素都大大増加了提純的難度。因此只生成單一生成物的反應會常被應用到合成路線中。

為了保護環境,各國都制訂相關的法例,限制工廠排污,包括限制從工廠排放出來的污水的重金屬含量,另外對酸鹼度亦有要求。

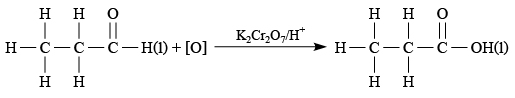

例如:丙醛與酸化重鉻酸鉀溶液共熱產生氧化反應,丙醛被氧化成丙酸,重鉻酸根離子 (\(\ce{Cr2O7^{2−}}\)) 則被還原成鉻 (III) 離子 (\(\ce{Cr^{3+}}\)),因此排放物中含有重金屬。

在設計合成路線時,要麼就以其他氧化反應代替,要麼就把重金屬從排污物中分離。